制造业数字化仓库建设的神奇之旅!

企业面对变化的业务现场,数字化看板可以锦上添花。但是作为现场业务负责人更加优先的,需要做到全业务流程和控制的数字化,通过数字化工具快速定位问题和行之有效解决才是雪中送炭。

一、数字化仓库背景介绍

动辄百万千万的立体仓库不是所有企业都可以担负,仓库管理靠“吼声”、任务指令靠“纸张”、作业效率靠“自觉”、库存管理靠“运气”的现状,就算狠下心投资大概率也仅仅用于摆设或参观。

数字化建设相对投资少效益高,重要的可以为智能仓库建设打下好的平台和流程基础。

仓库现状:

1、物料到料跟踪通过电话与邮件的传统方式效率低、误判多纳入到排程计划导致供应波动。

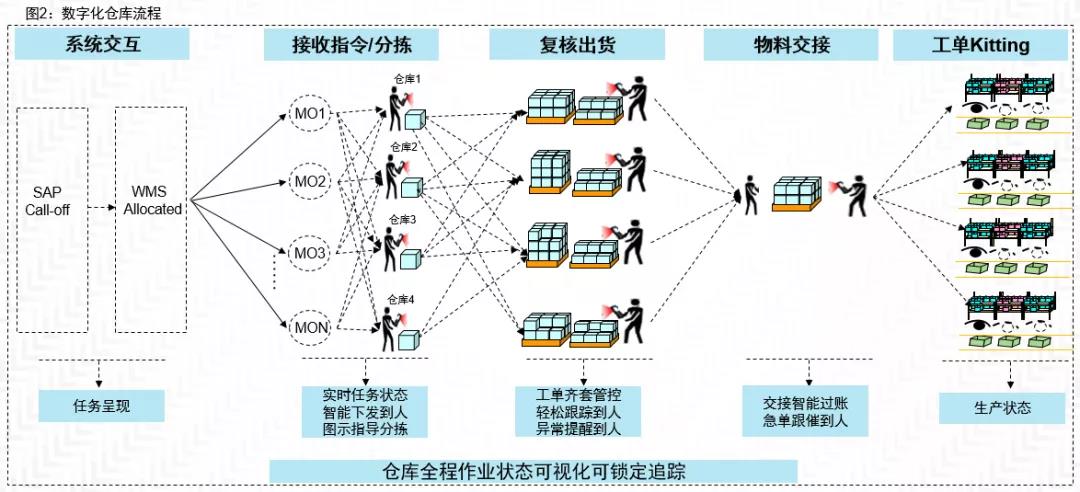

2、仓库主要为3C/笔记本制造业仓库,需要By MO ByPcs拣货,单笔工单需要多人完成分拣任务(协同齐套),配送节奏根据生产节拍采用拉动方式保持工厂线边仓的最低库存,排程变动大。

3、单厂仓库面积20,000㎡,每日拣货PN item达8,000项。

4、生产订单波动大,仓库的员工配置不稳定,二个月内的新员工达65%。

5、PMC 释放工单物料需求计划迟/送货时效节奏快(4H),且急单多、在途物料多。

总结问题:

1、仓库大SKU多;

2、作业复杂度高;

3、工单派送时节奏快;

4、新员工多;

5、缺乏物流动态追踪

二、数字化仓库建设心路历程

当下的国内制造业一般都不太重视仓库,大多还停留在依赖于人工与纸张维持的场景,每当制造车间冲量,仓库很容易处于旋涡之中,一颗急料要问多少个员工才知道在谁手中,来料动态需要多少个电话才能确定?

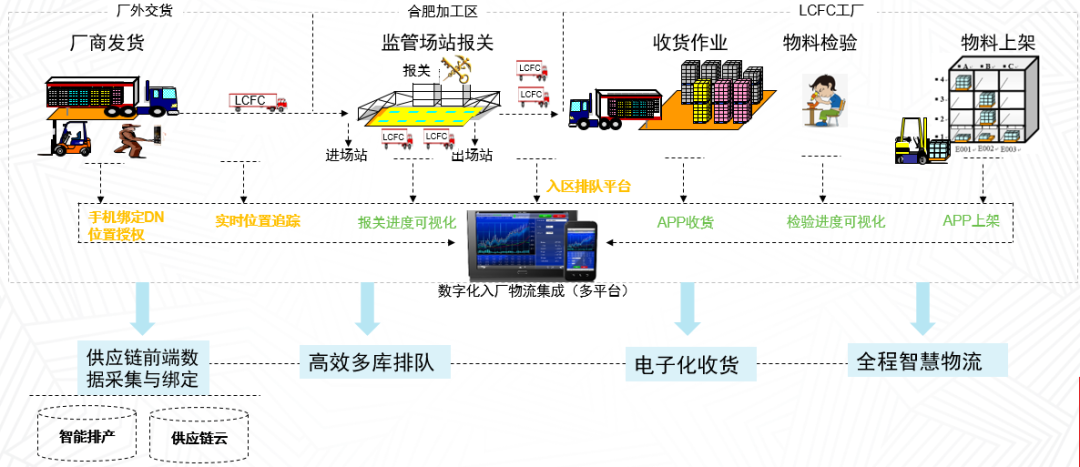

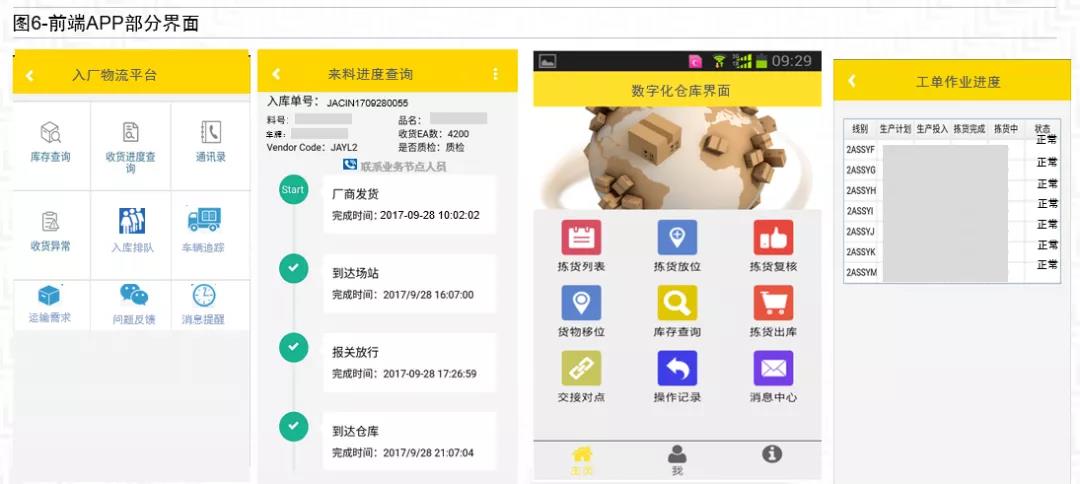

1、习惯网上购物的物流可视,我们也实现来料基于位置的动态可视.用于在途物料计划的智能决策。

2、通过移动平台取消人员跑动和单据的任务分派,实现全程智能化、信息化任务分派。

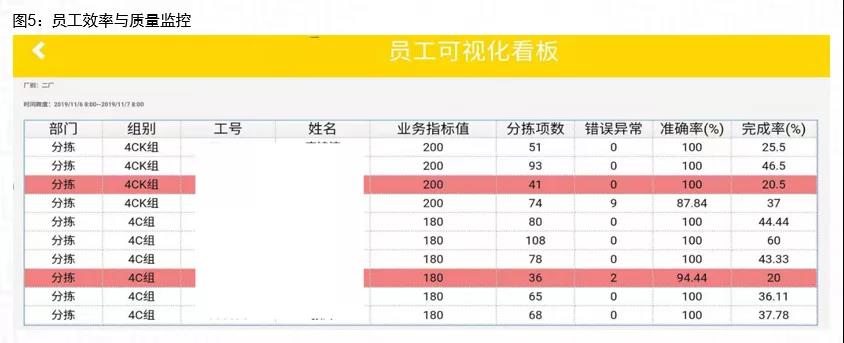

3、使用APP作业,人员效率与质量实时监控,可针对性培训、人员管理、提升运作业绩。

4、工单任务全程可控性,工单的分拣完成情况实时掌控;生产进度实时掌控(MES接入生产数据);工单物料分拣跟进(工单物料需求通过APP跟催到仓库发货组.发货组通过APP跟催工单未完成分拣人员。分拣错误通过APP提醒分拣员处理和异常记录)。

5、降低过渡依赖人工经验的仓库业务管理,人员通过APP简单的了解从哪个Bin位分拣并放置到哪个集结地, 对于拣货明细还有物料图片辅助分拣作业质量。

6、仓库任务进度全程可控和可视化.在如上图2错综交织的任务图中可以清晰及时掌控全局且到人。

7、通过WMS与IQC检验系统交互实现高效无纸化检验作业.通过MES/WMS交互实现生产投入与分拣状态的实时预警和监控。

三、效益分析

※ 物料入厂物流的全程动态追踪用于在途决策减少供应链波动

※ 整体分拣效率提升30.2%;分拣准确率提升到99.98%;入库效率提升21.7%

※ 工厂生产工单物料需求派送准时率100%

※ 库存准确率提升到99.98%

※ 单仓每月使用A4纸40万张到全面无纸化仓库

※ 非常大的人力节约

四、智能化仓库的发展规划

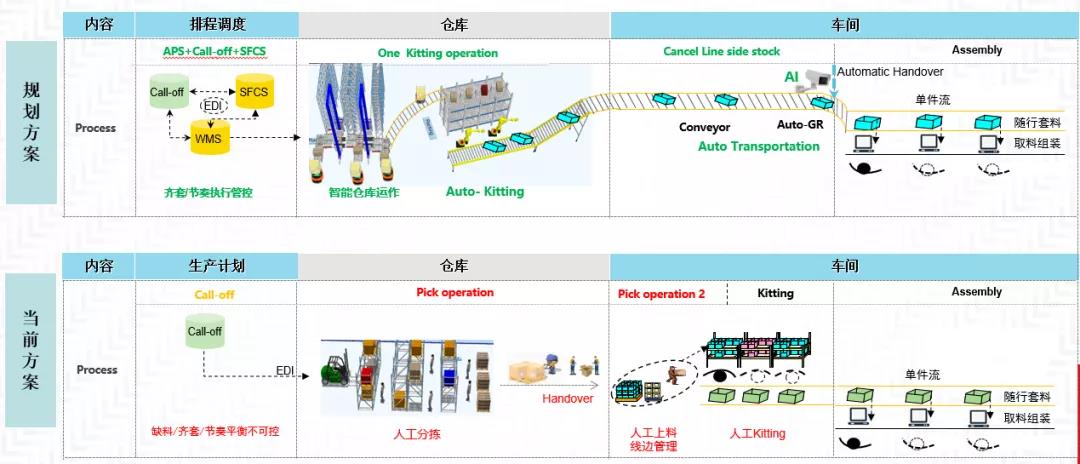

目前仓库已经完成了数字化仓库升级,这一脚步并未停止,利用数字化仓库的数据和流程标注化基础已经开启了智能物流建设。通过变革识别出清晰的新业务执行流程,融入多种自动化设备与系统优化建立一套适合自身要求的智能物流解决方案,综合解决组装与前制程间的节奏不均衡、低附加值的重复作业、车间整洁度、仓库多人力需求、物料齐套与异常引起的频繁停线等问题。

关键仓库智能化不是单纯的标杆应用和特定生产展示,而是在当前复杂的业务形态中全面应用开展,智能制造是一群人的奋斗,风华正茂大好年华勇往前行,希望打造的制造企业智能物流仓库建设可以赋能中国智能制造。

- 向上:企业建设ERP系统的收益(2020/5/19)

- 向下:勒索病毒变种升级,企业应该如何预防?(2020/4/9)